Скачать Типовую технологическую карту «Укрепление грунтов стабилизатором «ANT»

| МИНИСТЕРУЛ

ДЕЗВОЛТЭРИЙ ЕКОНОМИЧЕ АЛ РЕПУБЛИЧИЙ МОЛДОВЕНЕШТЬ НИСТРЕНЕ |

|

МIНIСТЕРCТВО ЕКОНОМIЧНОГО РОЗВИТКУ

ПРИДНIСТРОВСЬКОI МОЛДАВСЬКОI РЕСПУБЛIКИ |

МИНИСТЕРСТВО

ЭКОНОМИЧЕСКОГО РАЗВИТИЯ

ПРИДНЕСТРОВСКОЙ МОЛДАВСКОЙ РЕСПУБЛИКИ

П Р И К А З

05 апреля 2024 г. № 334

г. Тирасполь

О введении в действие Типовой технологической карты

«Укрепление грунтов стабилизатором «ANT» (ТТК ПМР-07)

В соответствии с Законом Приднестровской Молдавской Республики от 2 июля 1999 года № 174-3 «Об автомобильных дорогах» (СЗМР 99-3), Постановлением Правительства Приднестровской Молдавской Республики от 28 декабря 2017 года № 376 «Об утверждении Положения, структуры и предельной штатной численности Министерства экономического развития Приднестровской Молдавской Республики» (САЗ 18-1) с изменениями и дополнениями, внесенными постановлениями Правительства Приднестровской Молдавской Республики от 28 декабря 2017 года № 377 (САЗ 18-1), от 7 июня 2018 года № 187 (САЗ 18-23),

от 14 июня 2018 года № 201 (САЗ 18-25), от 6 августа 2018 года № 269 (САЗ 18-32),

от 10 декабря 2018 года № 434 (САЗ 18-50), от 26 апреля 2019 года № 145 (САЗ 19-16),

от 31 мая 2019 года № 186 (САЗ 19-21), от 22 ноября 2019 года № 405 (САЗ 19-46),

от 26 декабря 2019 года № 457 (САЗ 19-50), от 26 декабря 2019 года № 459 (САЗ 20-1),

от 25 февраля 2020 года № 40 (САЗ 20-9), от 6 июля 2020 года № 231 (САЗ 20-28),

от 10 ноября 2020 года № 395 (САЗ 20-46), от 20 января 2021 года № 9 (САЗ 21-3),

от 30 июля 2021 года № 255 (САЗ 21-30), от 30 декабря 2021 года № 424 (САЗ 21-52),

от 24 января 2022 года № 19 (САЗ 22-3), от 14 апреля 2022 года № 133 (САЗ 22-14),

от 9 июня 2022 года № 210 (САЗ 22-22), от 16 августа 2022 года № 300 (САЗ 22-32),

от 23 декабря 2022 года № 489 (САЗ 22-50), от 22 июня 2023 года № 212 (САЗ 23-26),

п р и к а з ы в а ю:

- Ввести в действие Типовую технологическую карту «Укрепление грунтов стабилизатором «ANT» (ТТК ПМР-07) в соответствии с Приложением к настоящему Приказу.

- Организации, выполняющие дорожные работы, обязаны соблюдать все технические условия, введенные в действие настоящим Приказом.

- Государственному унитарному предприятию «Институт технического регулирования и метрологии»:

а) в течение 3 (трех) рабочих дней со дня подписания настоящего Приказа обеспечить регистрацию Приказа и внести соответствующую информацию в государственную информационную базу нормативной документации в области строительства;

б) в течение 5 (пяти) рабочих дней со дня подписания настоящего Приказа опубликовать его для сведения заинтересованных лиц в газете «Приднестровье».

- Помощнику министра экономического развития Приднестровской Молдавской Республики по информационному обеспечению в течение 3 (трех) рабочих дней со дня подписания настоящего Приказа обеспечить его опубликование на сайте Министерства экономического развития Приднестровской Молдавской Республики.

- Настоящий Приказ вступает в силу со дня, следующего за днем его официального опубликования.

Первый заместитель Председателя Правительства

Приднестровской Молдавской республики –

министр С.А. Оболоник

|

Система нормативных документов в строительстве

|

|

|

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА УКРЕПЛЕНИЕ ГРУНТОВ СТАБИЛИЗАТОРОМ «ANT»

ТТК ПМР-07

ИЗДАНИЕ ОФИЦИАЛЬНОЕ

|

|

|

ГОСУДАРСТВЕННЫЙ ОРГАН УПРАВЛЕНИЯ ПРИДНЕСТРОВСКОЙ МОЛДАВСКОЙ РЕСПУБЛИКИ В ОБЛАСТИ СТРОИТЕЛЬСТВА

Тирасполь 2024

|

- Область применения

Типовая технологическая карта (именуемая далее по тексту ТТК) предназначена для производства работ по укреплению грунтов с использованием Стабилизатора «ANT», применяемого для устройства конструктивных слоёв дорожных одежд, а также стабилизации рабочего слоя и подошвы земляного полотна при строительстве, реконструкции и капитальном ремонте автомобильных дорог I-V технических категорий в Приднестровской Молдавской Республике.

Настоящая ТТК устанавливает общие требования к методике проведения лабораторных работ по подбору составов укрепленных грунтов, к правилам проектирования и организации производства работ с применением Стабилизатора «ANT».

Цель создания ТТК – описание решений по организации и технологии производства работ по строительству, реконструкции и капитальному ремонту автомобильных дорог методом приготовления обработанного грунта на дороге, с использованием ресайклеров или грунтосмесительных фрез на базе трактора и методом приготовления обработанного грунта с использованием различных типов смесительных установок с целью обеспечения их высокого качества, а также:

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

- Нормативные ссылки

В настоящей ТТК использованы нормативные ссылки на следующие стандарты, применяемые в Приднестровской Молдавской Республике:

ГОСТ 5180-2015 Грунты. Методы лабораторного определения физических характеристик

ГОСТ 12536-2014 Грунты. Методы лабораторного определения гранулометрического (зернового) и микроагрегатного состава

ГОСТ 22733-2002 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 28514-90 Определение плотности грунтов методом замещения объема

ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия

ГОСТ 32729-2014 Метод измерения упругого прогиба нежестких дорожных одежд для определения прочности

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 31424-2010 Материалы нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 32826-2014 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 23732-2011 Вода для бетонов и растворов. Технические условия

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818-2017 Золы уноса электростанций для бетонов. Технические условия

ГОСТ ПМР ГОСТ Р 55052-2023 Гранулят старого асфальтобетона. Технические условия

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам.

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства.

ГОСТ 3344-83 Щебень и песок шлаковые для дорожного строительства. Технические условия.

ГОСТ 12.3.002-2014 Процессы производственные. Общие требования безопасности.

СНиП ПМР 32-01-2010 «Автомобильные дороги»

СНиП ПМР 32-09-02 «Автомобильные дороги»

СП ПМР 32-103-2013 «Инструкция по проектированию дорожных одежд нежесткого типа»

СП ПМР 32-111-2024 «Инструкция по проектированию жестких дорожных одежд»

- Термины и определения

В настоящей ТТК применяют следующие термины с соответствующими определениями и сокращениями:

Стабилизация грунта — способ увеличения физико-механических свойств грунтов, таких как снижение пучения, увеличение прочности, водостойкости грунта. Применяется в основном для природных супесчаных и глинистых грунтов, методом обработки стабилизатором «ANT» с добавлением минеральных вяжущих материалов или без таковых.

Укрепление грунта — способ коренного изменения физико-механических свойств грунтов, таких как прочность, водостойкость, морозостойкость, модуль упругости, методом обработки стабилизатором «ANT» с добавлением минеральных вяжущих материалов.

Стабилизатор грунтов и органоминеральных смесей «ANT» (Стабилизатор «ANT») — продукт катализа органических веществ, являющийся инициатором окислительно- восстановительных реакций, влияющих на изменение физико-механических свойств грунтов.

Водный раствор стабилизатора «ANT» — водный раствор, полученный в результате смешения стабилизатора «ANT» с водой с концентрацией растворения, необходимой для получения расчётного количества обработанного грунта.

Минеральное вяжущее — материал, используемый для увеличения физико-механических показателей укрепленных грунтов.

Природный грунт — естественные, осадочные, несцементированные, крупнообломочные, песчаные и глинистые грунты.

Техногенный грунт — материал, образованный в результате горнотехнической или инженерно-хозяйственной деятельности человека. К техногенным грунтам относятся различные типы песчано-гравийно-щебеночных смесей, отходы горнодобывающей и металлургической промышленности, а также материалы дробления различных строительных материалов.

Обработанный грунт — искусственный материал, получаемый смешением непосредственно на объекте производства строительных работ или в смесительных установках грунта природного или техногенного с водным раствором стабилизатора «ANT» и минеральным вяжущим (или без такового).

Укрепленный грунт — уплотненный обработанный грунт и отвечающий в проектные и промежуточные сроки требуемым показателям физико-механических свойств.

4.Технические требования

4.1. Требования к стабилизатору «ANT»

Стабилизатор «ANT» должен соответствовать требованиям ТУ 20.59.59-001- 0178396435-2015.

4.2. Требования к минеральным вяжущим

Для приготовления обработанных грунтов применяют следующие минеральные вяжущие:

- портландцемент и шлакопортландцемент М300. М400, М500, соответствующие ГОСТ 10178-85;

— отходы производства цемента, марок по прочности не менее М50;

- известь строительную молотую негашеную и гидратную (пушонку) 1, 2 сортов, соответствующие ГОСТ 9179-77;

- молотые активные и слабоактивные шлаки чёрной, цветной металлургии и фосфорные шлаки, соответствующие ГОСТ 3344-83;

- молотые низкоактивные шлаки чёрной, цветной металлургии и фосфорные шлаки, соответствующие ГОСТ 3344-83;

— золы уноса сухого отбора, соответствующие ГОСТ 25592-91 и ГОСТ 25818-17.

4.3. Требования к воде

Для производства строительных работ с применением стабилизатора «ANT» используют водопроводную, техническую воду или пресную воду из природных водоёмов, соответствующую требованиям ГОСТ 23732-2011.

Использование воды с содержанием солей осуществляют только после проведения лабораторных работ с данным типом воды и получения положительных результатов по показателям физико-механических свойств, соответствующих требованиям настоящей ТТК или ГОСТ 23558-94.

4.4. Требования к природным грунтам

Для устройства конструктивных слоёв дорожных одежд, а также проведения работ по стабилизации грунта земляного полотна и подошвы земляного полотна применяют следующие виды грунтов: природные, минеральные, дисперсные и связные, крупнообломочные, песчаные и глинистые.

Максимальная крупность частиц грунтов не должна превышать 70 мм. В случае наличия в грунте частиц размером более 70 мм. необходимо проведение комплекса работ по дополнительному измельчению грунта или его грохочению.

Водородный показатель грунта (pH) должен быть в диапазоне от 5 до 9.

Содержание природных органических веществ в грунте (гумусовые, остатки растительности и другое) не должно превышать 2% по массе.

Содержание легкорастворимых солей сульфатов и хлоридов в грунте не должно быть более 3% по массе.

Содержание гипса в грунте не должно быть более 10% по массе.

Глинистые грунты с числом пластичности более Iр>7 перед обработкой водным раствором стабилизатора «ANT» должны быть измельчены до следующих показателей:

- содержание частиц размером более 5 мм в глинистом грунте не должно быть более 25% по массе;

— содержание частиц размером более 10 мм — не более 10%.

4.5. Требования к техногенным грунтам

Для устройства конструктивных слоёв дорожных одежд применяют следующие виды техногенных грунтов:

— различные типы песчано-гравийно-щебеночных смесей;

- различные виды песков и песчано-щебеночных смесей, полученных в результате дробления осадочных или метаморфических каменных материалов;

- отходы горнодобывающей промышленности в виде вскрышной или шахтной породы;

- отходы металлургической промышленности, в виде песков дробления шлаков;

- песок или песчано-щебеночная смесь, полученная в результате дробления бетона;

- отходы производства минеральных удобрений в виде фосфогипса.

Водородный показатель техногенного грунта (pH) должен быть в диапазоне от 5 до 10.

Содержание природных органических веществ в техногенном грунте (гумусовые, остатки растительности и др.) не должно превышать 2% по массе.

Содержание легкорастворимых солей сульфатов и хлоридов в техногенном грунте не должно быть более 3% от его общей массы.

Максимальная крупность частиц техногенных грунтов не должна превышать 70 мм. В случае наличия в грунте частиц размером более 70 мм, необходимо проведение комплекса работ по дополнительному измельчению грунта или его грохочению.

- Требования к обработанным грунтам

Обработанные грунты должны иметь однородное состояние по всему объему. Не допускается наличие неоднородности грунта по влажности или содержанию минерального вяжущего (в случае использования).

Показатель влажности обработанного грунта, до окончания процесса уплотнения, должен быть в диапазоне 0.9 — 1.1 от показателя оптимальной влажности при уплотнении (Wопт).

Временный период между приготовлением обработанного грунта и окончанием процесса его уплотнения должен составлять:

- без использования минеральных вяжущих материалов не более 12 часов;

- с использованием минеральных вяжущих материалов не более 6 часов.

- Требования к укрепленным грунтам

Укрепленные грунты должны изготавливаться в соответствии с требованиями настоящей ТТК по технологическому регламенту, разработанному и утвержденному в установленном порядке строительной организацией.

Физико-механические показатели укрепленных грунтов различных марок должны соответствовать требованиям, указанным в п. 5 настоящей ТТК.

Укрепленный грунт должен быть уплотнен до коэффициента уплотнения не менее 0.98 от показателя максимальной плотности грунта, определённого согласно требованиям главы 4 Приложения А настоящей ТТК.

- Физико-механические свойства укрепленных грунтов

Подбор составов укрепленных грунтов и определение показателей их физикомеханических свойств осуществляют в соответствии с требованиями Приложения А настоящей ТТК.

Укрепленные грунты, в зависимости от показателей их физико-механических свойств, подразделяют на марки.

Показатели физико-механических свойств укрепленных грунтов различных марок должны соответствовать требованиям, указанным в Таблице 1.

Таблица 1

| Наименование показателей физико-механических свойств укрепленных грунтов | Физико-механические свойства укрепленных грунтов различных марок | ||||

| М20 | М40 | М60 | М75 | М100 | |

| Предел прочности на сжатие в водонасыщенном состоянии, МПа (кг/см2), не менее: | 2,0 (20) | 4,0 (40) | 6.0 (60) | 7,5 (75) | 10,0(100) |

| Предел прочности на растяжение при изгибе в водонасыщенном состоянии, МПа (кг/см2) не менее: | 0,4 (4) | 0.8 (8) | 1,2(12) | 1,5(15) | 2.0 (20) |

| Примечание:

Укрепленные грунты, применяемые в районах со среднемесячной температурой наиболее холодного месяца выше минус 10°С перед испытаниями, подвергают капиллярному водонасыщению в течение 72 часов; Укрепленные грунты, применяемые для устройства покрытия или верхнего слоя основания в районах со среднемесячной температурой наиболее холодного месяца минус10°С и ниже, перед испытаниями подвергают полному водонасыщению в течение 48 часов; Укрепленные грунты, применяемые для устройства дополнительных слоев оснований или стабилизации рабочего слоя земляного полотна, независимо от температуры наиболее холодного месяца, перед испытанием подвергают капиллярному водонасыщению в течение 72 часов. |

|||||

Определение показателей физико-механических свойств укрепленных грунтов осуществляют в следующем проектном возрасте:

— без использования минеральных вяжущих материалов в возрасте 7 суток;

— при использовании в качестве вяжущего материала портландцемента, шлакопортландцемента, отходов производства цемента, извести молотой гидратной и пушонки в возрасте 28 суток, при этом допускается производить определение показателей физико-механических свойств в возрасте 7 суток с учетом набора прочности укрепленного грунта в размере 60% от финальной;

— при использовании в качестве вяжущего материала молотых активных и слабоактивных шлаков цветной и черной металлургии, фосфорных шлаков, зол-уноса в возрасте 90 суток.

- Нормы расхода стабилизатора «ANT». Правила приготовления водного раствора стабилизатора

Норма расхода стабилизатора «ANT» составляет от 0.0035% до 0.01% от массы сухого скелета грунта. Рекомендуемая норма расхода стабилизатора «ANT» составляет 0.007% от массы сухого скелета грунта.

Количество воды и стабилизатора «ANT», необходимых для приготовления водного раствора стабилизатора «ANT» (требуемой концентрации) рассчитывают следующим образом:

Количество стабилизатора «ANT» рассчитывают по формуле:

Qant = mгр * А * 0,01,

где Qant — количество стабилизатора «ANT», л;

mгр — масса грунта, кг;

А — норма расхода стабилизатора «ANT», %.

Количество воды рассчитывают по формуле:

QH2O = тгр * (Wопт—W+Х) * 0,01,

где QH2O — объём воды, л;

тгр — масса грунта, кг;

W — влажность грунта, %;

Wопт — оптимальная влажность грунта при уплотнении, %;

Х — коэффициент поправки на влажность, %.

Приготовление водного раствора стабилизатора «ANT» осуществляют в предварительно очищенной металлической или пластиковой ёмкости методом смешения расчетного количества воды и стабилизатора «ANT». Перемешивание компонентов осуществляют любым возможным способом. Для предотвращения пенообразования необходимо вливать стабилизатор «ANT» в воду, а не наоборот.

Водный раствор стабилизатора «ANT» используют не ранее, чем через 15 минут с момента приготовления.

Срок хранения водного раствора стабилизатора «ANT» составляет не более 48 часов с момента приготовления. Хранение водного раствора стабилизатора осуществляют при температуре от +2°С до +50°С в герметичной ёмкости при обеспечении защиты от воздействия прямых солнечных лучей.

- Нормы расхода минеральных вяжущих. Расчёт требуемого количества минерального вяжущего

Тип минерального вяжущего и его норму расхода определяют на стадии подбора составов укрепленных грунтов.

Для повышения показателей физико-механических свойств укрепленных грунтов рекомендуется применять следующие минеральные вяжущие, с соответствующей их нормой расхода от массы сухого скелета грунта:

- портландцемент и шлакопортландцемент М300, М400, М500 в количестве 1% — 7%;

— отходы производства цемента, марок по прочности не менее М50 в количестве 3% — 10%;

- известь строительную молотую негашеную 1, 2 сортов в количестве 1% — 5%;

- известь строительную молотую гидратную (пушонку) в количестве 1% — 5%;

- молотые активные и слабоактивные шлаки чёрной, цветной металлургии и фосфорные шлаки в количестве 3% — 15%;

- молотые низкоактивные шлаки чёрной, цветной металлургии и фосфорные шлаки соответствующие, в количестве 5% — 20%;

- золы уноса сухого отбора в количестве 5% — 20%.

Количество минерального вяжущего, необходимого для приготовления расчетной массы обработанного грунта, рассчитывают по формуле:

твяж = тгр*К*0,01,

где твяж _ масса минерального вяжущего, кг;

тгр — масса грунта, кг;

К — процентное содержание минерального вяжущего, %.

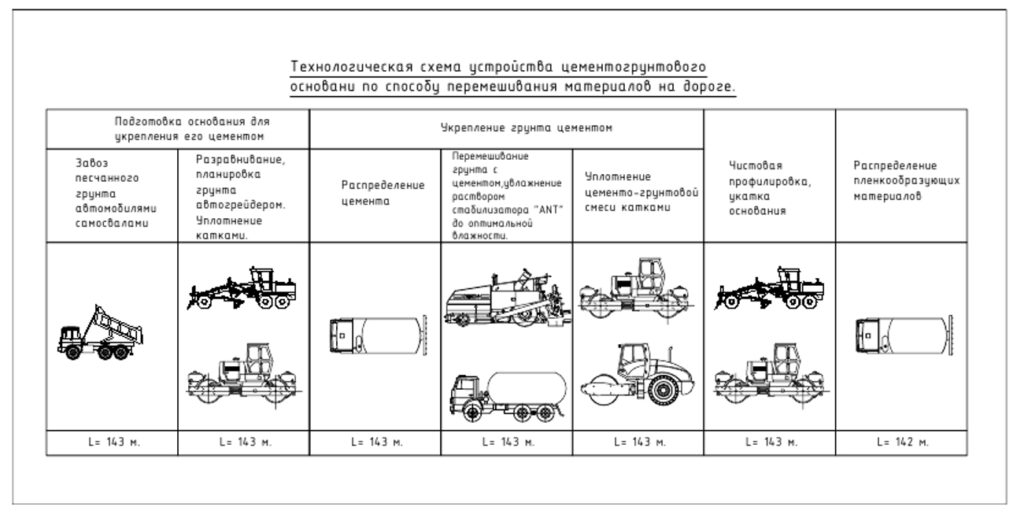

- Организация и технология производства работ по стабилизации грунта основания дороги площадью 1000м2

(для примера взят участок дороги шириной 10м и длиной 100м)

| № п/п |

Наименование работ |

Задействованная техника |

Кол-во затраченного времени, м/час |

Количество работников (включая механизаторов) |

Кол-во затраченного времени, ч/час |

Примечание |

| Разбивка по пикетажам. Геодезическая съёмка существующих отметок. | Геодезист — 1чел;

Рабочий на рейке – 1чел; Дорожный рабочий – 2чел. |

3

3 6 |

||||

| Составление проекта высотных отметок. | Геодезист – 1чел. | 8 | ||||

| Разбивка местности, установка троса под проектные высотные отметки. | Генератор – 1шт;

Перфоратор – 1шт. |

1

1

|

Геодезист — 1чел;

Рабочий на рейке – 1чел; Дорожный рабочий – 2чел. |

2

2 4 |

||

|

Демонтаж существующего асфальтобетонного покрытия толщиной 20см. |

Фреза Wirtgen – 1шт;

Самосвал 10т. – 5шт. Погрузчик фронтальный – 1шт; |

6,4

32

6,4 4,8 |

Механизатор фрезы – 1чел;

Оператор фрезы – 2чел; Водитель самосвала – 5чел; Машинист погрузчика – 1чел; Водитель водовоза – 1чел; Дорожный рабочий – 2чел. |

8

1 6 40

8 6 8 |

Ширина одной проходки фрезы 2м, суммарно 6 проходок – от оси к лоткам. Вывоз а/б скола на расстояние 5км в одну сторону. |

|

|

Демонтаж бордюрного камня – 200м. |

Экскаватор – 1шт;

Самосвал 10т. – 4шт; Погрузчик фронтальный – 1шт. |

9,6

38,4

9,6 |

Машинист экскаватора – 1чел;

Водитель самосвала – 4чел; Машинист погрузчика – 1чел; Дорожный рабочий – 4чел. |

12 48

|

Вывоз отходов дорожного строительства на расстояние 5км в одну сторону. |

|

|

Выборка грунта под укладку новой бордюрной линии. |

Экскаватор – 1шт; Самосвал 10т. – 2шт; Погрузчик фронтальный – 1шт. |

6,4 12,8

6,4 |

Геодезист – 1чел;

Машинист экскаватора – 1чел; Водитель самосвала – 2чел; Машинист погрузчика – 1чел; Дорожный рабочий – 4чел. |

4

8 16

8 32 |

||

| Обустройство основания под бордюрную линию, подсыпка ПГС, выравнивание основания под проектные отметки. | Самосвал 10т. – 2шт;

Погрузчик фронтальный – 1шт. |

12,8

6,4 |

Водитель самосвала – 2чел;

Машинист погрузчика – 1чел; Дорожный рабочий – 4чел; Геодезист – 1чел. |

8

8 32 4 |

||

|

Укладка новой бордюрной линии под проектные отметки. |

Миниэкскаватор с захватом для бордюров – 1шт; Самосвал 10т. – 2шт; Погрузчик фронтальный – 1шт |

6,4 25,6

12,8 |

Машинист миниэкскаватора – 1чел;

Водитель самосвала – 2чел; Машинист погрузчика – 1чел; Дорожный рабочий – 4чел; Геодезист – 1чел. |

16 32

16 32 4 |

Один самосвал завозит бетон, второй – бордюры. |

|

|

Подсыпка ПГС под проектные отметки. Распределение грунта. |

Самосвал – 4шт;

Автогрейдер – 1шт; Погрузчик фронтальный – 1шт. |

51,2

12,8

12,8 |

Водитель самосвала – 4чел;

Машинист автогрейдера – 1чел; Машинист погрузчика – 1чел; Дорожный рабочий – 4чел;

|

64

16

16 64 |

||

| 0 | Укатка грунта основания. | Каток 10т. – 1шт. | 3 | Машинист катка – 1чел. | 5,5 | |

| 1 |

Распределение цемента. |

Цементовоз – 1шт;

Трактор CASE с навесным цементным бункером 3т. – 1шт. |

1,6

1,6 |

Водитель цементовоза – 1чел;

Тракторист – 1чел. |

2 2 |

Цементовоз задувает цемент в навесной бункер на тракторе и далее цемент равномерным слоем распределяется по всей площади. Расход цемента 15кг/1м2. |

| 2 | Перемешивание грунта с цементом, увлажнение грунта водным раствором стабилизатора «ANT» до оптимальной влажности. Глубина погружения фрезы 15-20см. | Фреза Wirtgen – 1шт;

Водовоз 5м3 – 1шт. |

5,6

5,6 |

Механизатор фрезы – 1чел;

Оператор фрезы – 2чел; Водитель водовоза – 1чел |

7

14 7 |

Вода со стабилизатором заливается в бак-аккумулятор фрезы. Фреза перемешивает грунт с цементом в барабане, одновременно увлажняя посредством форсунок и разравнивает за собой увлажнённый перемешанный грунт. |

| 3 |

Разравнивание и профилирование грунта основания под проектные отметки. |

Автогрейдер – 1шт;

Погрузчик фронтальный – 1шт. |

5,6

2,8 |

Машинист автогрейдера – 1чел;

Машинист погрузчика – 1чел; Дорожный рабочий – 4чел; Геодезист – 1чел. |

7

3,5 28 7 |

В случае жаркой погоды производится дополнительное увлажнение грунта путём поверхностного разбрызгивания воды – используется Водовоз 5м3 – см. п.15. |

| 4 | Укатка грунта основания. | Каток 10т. – 1шт;

Каток 14т. на пневмоходу – 1шт. |

5,6

5,6 |

Машинист катка – 1чел;

Машинист катка на пневмоходу – 1чел. |

7

7 |

|

| 5 | Уход за покрытием посредством увлажнения. | Водовоз 5м3 – 1шт. | 6,4 | Водитель водовоза – 1чел;

Дорожный рабочий – 1чел. |

8

8 |

В случае жаркой погоды производится дополнительное увлажнение грунта путём поверхностного разбрызгивания воды. |

| 6 | Очистка основания, подготовка под асфальтирование. | Подметальная машина на базе трактора «Беларус 422.1» — 1 шт;

Самосвал 10т. – 1шт. |

2 2 |

Тракторист – 1чел;

Водитель самосвала – 1чел; Дорожный рабочий – 2чел;

|

2,5

3 3 |

Выметается весь сыпучий материал с поверхности до затвердевшего основания. |

| 7 | Распределение плёнкообразующих материалов | Автогудронатор – 1шт. | 2 | Водитель автогудронатора – 1чел. |

2 |

|

| 8 | Асфальтирование: выравнивающий, нижний, верхний слои. | Согласно существующих стандартов. |

- Область применения укрепленных грунтов. Рекомендации по проектированию дорожных одежд.

Применение укрепленных грунтов для создания монолитных конструктивных слоев дорожных одежд взамен минеральных зернистых материалов позволяет уменьшить толщину дорожной одежды, повысить прочностные свойства всей конструкции, увеличить межремонтный срок эксплуатации автомобильной дороги, при этом значительно снизив сметную стоимость строительства.

Укрепленные грунты применяют для создания различных конструктивных слоев нежестких и жестких дорожных одежд, а также стабилизации земляного полотна. Область применения укрепленных грунтов:

- устройство дополнительных слоев оснований;

- устройство слоёв основания автомобильных дорог I — IV технической категории;

- устройство слоёв покрытия переходного типа автомобильных дорог IV — V технической категории;

- стабилизация рабочего слоя земляного полотна автомобильных дорог;

- стабилизация подошвы земляного полотна.

Применение укрепленных грунтов в конструкциях нежестких дорожных одежд производят в соответствии с требованиями СП ПМР 32-103-2013 «Инструкция по проектированию дорожных одежд нежесткого типа».

Область применения укрепленных грунтов в конструкциях нежестких дорожных одежд приведена в Таблице 2.

Таблица 2

| Тип дорожной одежды | Марка укрепленного грунта по прочности на сжатие, не ниже | Марка по морозостойкости, независимо от марки по прочности, для районов со среднемесячной температурой воздуха наиболее холодного месяца, °C, не менее | |||||

| покрытие | основание | дополнительный слой основания | от 0 до 5 | от 5 до 15 | от 15 до 30 | ниже 30 | |

| Капитальный | не применяют

|

М60 | М20 | F15 | F25 | F25 | F50 |

| Облегченный | не применяют | М40 | М20 | F10 | F15 | F25 | F50 |

| Переходный | М60 | М20 | М20 | F10 | F15 | F25 | F50 |

Применение укрепленных грунтов в конструкциях жестких дорожных одежд производят в соответствии с требованиями СП ПМР 32-111-2024 «Инструкция по проектированию жестких дорожных одежд». Область применения укрепленных грунтов в конструкциях жестких дорожных одежд приведена в Таблице 3.

Таблица 3

| Марка укрепленного грунта по прочности на сжатие, не ниже | Марка по морозостойкости, независимо от марки по прочности, для районов со среднемесячной температурой воздуха наиболее холодного месяца, °C, не менее | ||||

| основание | дополнительный слой основания | от 0 до 5 | от 5 до 15 | от 15 до 30 | ниже 30 |

| М60 | М40 | FI0 | F15 | F25 | F50 |

Применение стабилизатора «ANT» при укреплении грунтов позволяет значительно повысить не только основные физико-механические свойства, указанные в таблице 1, но и модуль упругости материала. В связи с этим, при расчете конструкций дорожных одежд рекомендуется принимать к расчетам показатели модуля упругости, значения которого получены непосредственно в ходе лабораторных работ по подбору состава укрепленного грунта.

В случае отсутствия возможности определения фактических показателей модуля упругости укрепленного грунта в лабораторных условиях, рекомендуется использовать нормативные расчетные значения модулей упругости из СП ПМР 32-111-2024 «Инструкция по проектированию жестких дорожных одежд». При этом имеющиеся значения рекомендуется увеличить на 20%.

Значения коэффициента теплопроводности конструктивных слоев из укрепленных грунтов рекомендуется использовать из СП ПМР 32-111-2024 «Инструкция по проектированию жестких дорожных одежд».

Независимо от значений, полученных при расчете конструкций дорожных одежд, толщина одного конструктивного слоя дорожной одежды из укрепленных грунтов не должна быть менее 15 см и более 30 см. В случае необходимости увеличения толщины слоя более 30 см, производят устройство двух или более конструктивных слоев из укрепленного грунта.

При проектировании конструктивных слоёв оснований и покрытий дорожных одежд из укрепленных природных грунтов с числом пластичности от 1 до 7, а также техногенных грунтов, не требуется предусматривать устройство деформационных швов. В случае применения глинистых природных грунтов с числом пластичности более 7 и марке по прочности укрепленного грунта М60 или выше, необходимость устройства деформационных швов определяется при устройстве пробного участка конструктивного слоя.

При разработке плана производства работ по устройству слоёв оснований или покрытий дорожных одежд из укрепленных природных грунтов с числом пластичности от 1 до 7, а также техногенных грунтов, не требуется предусматривать уход за свежеуложенным конструктивным слоем с использованием плёнкообразующих материалов или других возможных способов, позволяющих удерживать влагу в укрепленном грунте. При использовании укрепленных природных грунтов с числом пластичности более 7 необходимость ухода за слоем определяется при устройстве пробного участка конструктивного слоя и зависит от различных факторов (климатические условия, марка по прочности).

Движение автомобильного транспорта по новому слою основания или покрытия из укрепленного грунта рекомендуется осуществлять не ранее чем через 24 часа после завершения процесса уплотнения.

Устройство вышележащих конструктивных слоев дорожной одежды или слоев износа рекомендуется производить не ранее чем через 24 часа после завершения процесса уплотнения.

- Правила приемки и контроля при производстве строительных работ

При производстве строительных работ контролируют:

Качество стабилизатора «ANT» в соответствии с требованиями п. 4.1 настоящей ТТК.

Качество применяемого минерального вяжущего.

Гранулометрический состав используемого грунта.

Перед началом строительных работ производят входной контроль гранулометрического состава применяемого грунта. При производстве обработанного грунта непосредственно на дороге, частота отбора проб грунта составляет не реже чем 1 проба на 500 погонных метров с учетом визуального определения однородности грунта. При приготовлении обработанного грунта в смесительных установках, частота взятия проб грунта не менее чем 1 проба на 3000 м3 грунта.

В случае расхождения гранулометрического состава грунта по содержанию частиц <0.05 мм на величину более чем 30%, производят дополнительный комплекс лабораторных работ по корректировке состава укрепленных грунтов.

Концентрацию и норму расхода водного раствора стабилизатора «ANT», в соответствии с требованиями главы 6 настоящей ТТК.

Водный раствор стабилизатора «ANT» распределяют равномерно по всей площади или объёму обрабатываемого грунта, в зависимости от варианта производства работ. Контроль дозирования раствора стабилизатора осуществляют любым доступным методом, обеспечивающим точность измерения с погрешностью не более +/- 10%.

Норму расхода минерального, вяжущего определяют согласно требованиям главы 7 настоящей ТТК.

Минеральное вяжущее распределяют равномерно по всей площади или объёму обрабатываемого грунта. Контроль дозирования минерального, вяжущего осуществляют любым доступным методом, обеспечивающим точность измерения с погрешностью не более +/-10%.

Показатель естественной влажности грунта.

Естественная влажность грунта (WЕCT) не должна превышать значений оптимальной влажности при уплотнении (WОПT) более чем на 20%. В противном случае необходимо провести комплекс работ по подсушиванию грунта.

Показатель влажности обработанного грунта.

Показатель влажности обработанного грунта, до окончания процесса уплотнения, должен быть в диапазоне 0.9 — 1.1 от показателя оптимальной влажности при уплотнении (WОПT).

Ровность поверхности, поперечный профиль, геометрические размеры конструктивного слоя из укрепленного грунта в соответствии с требованиями проектной документации или СНиП ПМР 32-09-02 «Автомобильные дороги» и СНиП ПМР 32-01-2010 «Автомобильные дороги».

Коэффициент уплотнения укрепленного грунта.

Коэффициент уплотнения укрепленного грунта должен составлять >0,98 от показателя максимальной плотности грунта (ρdmax)-

Период времени с момента начала процесса приготовления обработанного грунта и окончания процесса уплотнения: обработанный грунт должен быть уплотнен не ранее чем через 1 час и не позднее чем через 6 часов с момента его приготовления.

Соответствие показателей физико-механических свойств укрепленного грунта предъявляемым требованиям.

Не рекомендуется производить отбор кернов из конструктивных слоев дорожных одежд, в связи с тем, что в момент работы керноотборника или швонарезчика происходит образование микротрещин в монолите укрепленного грунта, что впоследствии искажает фактические показатели его физико-механических свойств.

Рекомендуется осуществлять проведение испытаний по определению показателей физико-механических свойств укрепленных грунтов одним из следующих вариантов:

Вариант №1: производят отбор средней пробы обработанного грунта и последующее изготовление образцов укрепленного грунта в лабораторных условиях. Отбор средней пробы обработанного грунта производят методом смешения трёхточечных проб с одинаковой массой. Обработанный грунт транспортируют в лабораторию в герметичной ёмкости, исключающей изменение влажности грунта. Изготовление образцов из укрепленного грунта и определение показателей физико-механических свойств производят в соответствии с требованиями Приложения А настоящей ТТК. Период времени с момента приготовления обработанного грунта до момента окончания процесса изготовления образцов из укрепленного грунта не должен превышать 6 часов.

Вариант № 2: производят определение показателей прочностных свойств конструктивного слоя из укрепленного грунта методом измерения модуля упругости, согласно требованиям ГОСТ 32729-2014. Проведение испытаний осуществляют с использованием прогибомера методом статического нагружения жестким штампом (нагрузочной плитой) или с использованием установок динамического нагружения типа «Дина» или «Дина-М». Испытания проводят с учетом требований п. 5.4. Показатели модуля упругости на поверхности конструктивного слоя из укрепленного грунта должны соответствовать требованиям проектной документации или СП ПМР 32-103-2013 «Инструкция по проектированию дорожных одежд нежесткого типа».

- Техника безопасности при производстве строительных работ. Требования охраны окружающей среды.

При производстве строительных работ по устройству конструктивных слоёв дорожных одежд автомобильных дорог из укрепленных грунтов, необходимо соблюдать нормы и правила труда и техники безопасности в соответствии со СНиП ПМР 12-04-2017 «Безопасность труда при строительстве. Общие требования». СНиП ПМР 12-04-02 «Техника безопасности в строительстве» и ГОСТ 12.3.002-2014 «Процессы производственные. Общие требования безопасности».

При проведении работ со стабилизатором «ANT» следует руководствоваться требованиями ТУ 20.59.59-001-0178396435-2015.

Стабилизатор «ANT» и водный раствор стабилизатора «ANT» не оказывают какого-либо вредного воздействия на человека, окружающую среду, строительные машины и механизмы.

Приложение А

к типовой технологической карте

ТТК ПМР-07

Методические рекомендации по подбору составов и

определению показателей физико-механических свойств укрепленных

грунтов

А.1. Рекомендации по подбору составов укрепленных грунтов.

А.1.1. Общие требования.

А.1.1.1. Настоящие методические рекомендации распространяются на грунты, укрепленные стабилизатором «ANT», и устанавливают методы лабораторных работ по подбору составов укрепленных грунтов и определению их показателей физико-механических свойств. Выполнение всех пунктов методики является обязательным условием и обеспечением гарантии качества строительных работ, выполненных с применением данной технологии.

А.1.1.2. Подбор составов укрепленных грунтов и разработку технологического регламента необходимо производить непосредственно для каждого объекта проведения строительных работ.

А.1.1.3. Проведение лабораторных работ осуществляют с использованием специализированного лабораторного оборудования, согласно требованиям действующих государственных стандартов и Приложения А настоящей ТТК.

А.1.1.4. При подборе составов укрепленных грунтов необходимо руководствоваться следующими принципами:

достижения требуемых прочностных свойств укрепленных грунтов;

повышения экономической эффективности применения технологии укрепления грунтов.

А.1.1.5. При подборе составов укрепленных грунтов рекомендуется рассматривать к использованию не только грунты, имеющиеся непосредственно на объекте, но и естественные или техногенные грунты, имеющиеся в ближайших карьерах или местах хранения.

А.1.1.6. При подборе составов следует стремиться получить укрепленный грунт с прочностными свойствами, отвечающими требованиям проектной документации, ГОСТ 23558-94 или главы 5 настоящей ТТК. Это достигается правильно подобранным содержанием минерального вяжущего и, в случае необходимости, улучшения гранулометрического состава грунта.

А.1.1.7. При подборе составов укрепленных грунтов необходимо производить изготовление контрольных образцов укрепленного грунта, без добавления стабилизатора грунта «ANT». Это позволит определить эффективность применения стабилизатора грунта «ANT» в каждом отдельном случае.

А.1.2. Рекомендации по улучшению гранулометрического состава природных грунтов.

А.1.2.1. Для производства строительных работ с применением стабилизатора «ANT» можно применять природные грунты с числом пластичности Iр от 1 до 77.

А.1.2.2. При стабилизации глинистых грунтов стабилизатором «ANT» без добавления минеральных вяжущих материалов, марка по прочности составит не выше М20. Соответственно, данный материал может быть использован только для стабилизации рабочего слоя земляного полотна или устройства дополнительного слоя рабочей одежды.

А.1.2.3. Для получения укрепленных грунтов марок по прочности М40 и выше рекомендуются к применению следующие нормы содержания мелкодисперсных частиц фракции <0,05 мм:

содержание в грунте частиц <0,05 мм в количестве от 5% до 30% позволит получить укрепленные грунты I марки по прочности;

содержание в грунте частиц <0,05 мм в количестве менее 5% или более 30% позволит получить укрепленные грунты II марки по прочности.

Примечание: данная рекомендация распространяется только в случае применения рекомендуемых норм расхода минеральных вяжущих материалов согласно п. 7.2 настоящей ТТК.

А.1.2.4. При необходимости улучшения гранулометрического состава глинистых грунтов производят следующие мероприятия:

- для увеличения процентного содержания частиц фракции <0,05 мм производят добавление глинистых грунтов с числом пластичности Iр >7;

- для снижения процентного содержания частиц фракции <0,05 мм производят добавление песков, песчано-гравийно-щебеночных смесей или техногенных грунтов.

А.1.2.5. При использовании пылеватых супесей или пылеватых песков, в том числе гидронамывных, рекомендуются следующие мероприятия по повышению прочностных свойств укрепленных грунтов:

- добавление минеральных каменных материалов (щебень, гравий) или техногенных грунтов в виде отходов дробления каменных материалов;

- добавление техногенных грунтов в виде промышленных отходов (зола уноса, шлаки металлургические и фосфорные, отходы производства минеральных удобрений и др.);

— добавление отходов добычи нефти в виде буровых шламов.

А.1.2.6. При использовании природных песчано-гравийных смесей или крупнообломочных грунтов, имеющих большую пористость после уплотнения, рекомендуются следующие мероприятия для улучшения гранулометрического состава и повышения прочностных свойств укрепленных грунтов:

- добавление глинистых грунтов с числом пластичности Iр>7, при этом содержание мелкодисперсных частиц размером < 0,05мм в полученной грунтосмеси должно быть от 5% до 30%;

- добавление песков дробления осадочных и метаморфических пород в количестве от 10% до 50%;

— добавление техногенных грунтов в виде промышленных отходов (зола уноса, шлаки металлургические и фосфорные, отходы производства минеральных удобрений и др.).

А.2. Отбор проб грунта.

А.2.1. При отборе проб грунта из мест складирования (карьер, накопительная площадка и т.д.) производят отбор трех точечных проб, масса каждой составит не менее 10 кг. Отбор точечных проб производят с учётом однородности грунта, что определяют визуально. Изготавливают общую пробу грунта путём смешивания трех точечных проб.

А.2.2. При отборе проб грунта из конструкции автомобильной дороги (земляное полотно, будущее основание или покрытие) производят отбор трех точечных проб одинаковой массы, каждая из которых не менее 10 кг. Отбор проб осуществляют с учётом однородности грунта, что определяют визуально. Изготавливают общую пробу грунта путём смешивания трех точечных проб.

А.2.3. Подбор состава и определение физико-механических показателей укрепленных грунтов осуществляют на основании общей пробы грунта.

А.2.4. Естественная влажность грунта до проведения комплекса лабораторных работ должна быть не выше 4%. В случае необходимости производят комплекс работ по высушиванию грунта любым доступным способом, предотвращающим выжигание органических веществ или спекания частиц грунта.

А.2.5. Среднюю пробу грунта просеивают через сито 40 мм.

А.3. Определение показателя влажности грунта

Определение показателя влажности грунта можно производить с использованием одного из следующих методов:

Метод № 1. В соответствии с требованиями ГОСТ 5180-2015 методом высушивания грунта до постоянной массы с использованием сушильного шкафа. При этом необходимо увеличивать массу пробы грунта, используемой для проведения испытания и использовать навеску не менее 100 г;

Метод № 2. С использованием лабораторного анализатора влажности, имеющих погрешность в определении показателя влажности не более +/- 5%. При этом масса пробы грунта, используемая для определения влажности грунта с использованием лабораторных анализаторов, работающих по принципу высушивания грунта до постоянной массы, должна быть не менее 100 г.

Метод № 3. С использованием нижеприведенной методики.

А.3.1. Используемое оборудование:

- весы электронные с ценой деления 0,01 г и возможностью взвешивания >500 г;

- сито с размером отверстий 40 мм;

- СВЧ-печь;

- чаша фарфоровая жаростойкая;

— шпатель металлический.

А.3.2. Подготовка к испытанию

А.3.2.1. Фарфоровая чаша должна быть предварительно очищена и подвергнута прокаливанию в СВЧ-печи для удаления гигроскопической влаги из керамики. Прокаливание фарфоровой чаши производят в СВЧ-печи в течение 10 минут при расчетной мощности СВЧ-печи 600-800 Вт. Мощность СВЧ-печи регулируют электронным контроллером, согласно ее техническим характеристикам. После прокаливания необходимо остудить фарфоровую чашу при комнатной температуре.

А.3.2.2. Пробу грунта просеивают через сито с размером отверстий 40 мм.

А.3.3. Порядок проведения испытания

А.3.3.1. При содержании в грунте частиц размером менее 5 мм масса пробы грунта, взятой для испытания, должна составлять не менее 100 г; при содержании частиц размером более 5 мм масса пробы должна быть не менее 200 г.

А.3.3.2. Отбирают пробу грунта требуемой массы из средней пробы грунта. При этом среднюю пробу грунта предварительно перемешивают для предотвращения расслоения минеральных частиц на фракции.

А.3.3.3. Пробу грунта, находящуюся в фарфоровой чаше, помещают в СВЧ-печь и производят высушивание грунта методом воздействия на грунт сверхвысокочастотного излучения. Время высушивания грунта в СВЧ-печи составляет 10 минут. Мощность СВЧ-печи должна составлять от 600 Вт до 800 Вт, что предотвратит выгорание органических веществ, содержащихся в грунте.

А.3.3.4. Чашу с грунтом извлекают из СВЧ-печи и определяют массу сухого грунта. Для предотвращения процесса набора влаги грунтом из воздуха, необходимо произвести взвешивание грунта сразу после окончания процесса сушки. Интервал времени с момента окончания высушивания грунта и определением его массы должен составлять не более 1 минуты.

А.3.3.5. Пробу грунта повторно помещают в СВЧ-печь и подвергают воздействию сверхвысокочастотного излучения в течение трех минут. По истечении данного времени, пробу грунта извлекают из СВЧ-печи и повторно определяют массу грунта. Если масса грунта снизилась, необходимо повторить действия данного пункта повторно. Удаление влаги из грунта производят до момента прекращения снижения массы сухого грунта.

А.3.4. Обработка результатов

А.3.4.1. Влажность грунта (W, %) вычисляют по формуле:

(m1-m2)

W = * 100,

m2

где m1 — масса пробы грунта при естественной влажности, г;

m2 — масса пробы сухого грунта, г.

А.4. Определение гранулометрического состава грунта

Определение гранулометрического состава грунта можно производить с использованием одного из следующих методов:

Метод № 1. В соответствии с требованиями ГОСТ 12536-2014 ситовым методом с дополнительным разделением водой. Дополнительно необходимо добавить сито с размером отверстий 0,05 мм для определения содержания в грунте частиц размером менее 0,05 мм;

Метод № 2. С использованием нижеприведенной ускоренной методики.

А.4.1. Определение гранулометрического состава грунта ситовым методом

с дополнительным разделением водой

А.4.1.1. Используемое оборудование:

- сито с размером отверстий 40; 20; 10; 5; 2; 1; 0,5; 0,25; 0,1 и 0,05 мм;

- весы электронные с ценой деления 0,01 г и возможностью взвешивания > 500 г;

— весы электронные с ценой деления 1 г и возможностью взвешивания > 10 кг;

- чаша фарфоровая жаростойкая;

- фарфоровая ступка;

- пестик с резиновым наконечником;

— сушильный шкаф.

А.4.1.2. Подготовка к испытанию

А.4.1.2.1. Отбирают пробу грунта из средней пробы. Среднюю пробу грунта предварительно перемешивают для предотвращения расслоения минеральных частиц на фракции.

А.4.1.2.2. Пробу грунта высушивают до влажности > 0,5% с применением сушильного шкафа. Температура нагрева шкафа должна составлять не более 110°С (+/- 5°С). После извлечения сухого грунта из сушильного шкафа его необходимо остудить при комнатной температуре.

А.4.1.2.3. Масса пробы сухого грунта, используемого для проведения испытания, в зависимости от наибольшего размера минеральных частиц должна быть:

- для грунтов, содержащих минеральные частицы размером до 40 мм — 2000 г;

- для грунтов, содержащих минеральные частицы размером до 20 мм — 1000 г;

— для грунтов, содержащих минеральные частицы размером менее 5 мм — 500 г.

А.4.1.2.4. Массу пробы грунта определяют с погрешностью не более +/- 1г.

А.4.1.3. Проведении испытания

А.4.1.3.1. Пробу грунта помещают в фарфоровую ступку, смачивают водой и растирают пестиком с резиновым наконечником. Навеску грунта частями переносят на сито с размером отверстий 0,05 мм и промывают проточной водой для отделения частиц фракцией менее 0,05 мм через сито совместно с водой. Действия продолжают до тех пор, пока из сита не будет вытекать прозрачная вода. Оставшиеся на сиге промытые частицы переносят в фарфоровую чашу и высушивают в сушильном шкафу при температуре 110°С (+/- 5°С) до влажности > 0,5%.

А.4.1.3.2. Высушенную пробу грунта переносят в фарфоровую ступку и тщательно растирают пестиком с резиновым наконечником.

А.4.1.3.3. Сито монтируют в колонку, размещая их от поддона в порядке увеличения размера отверстий, за исключением сита размером отверстий 0,05 мм, чью функцию выполняет поддон. На верхнее сито переносят высушенную пробу грунта после промывки водой. Накрывают верхнее сито крышкой и в течение трех минут производят просеивание грунта на ситах методом встряхивания. При просеивании пробы грунта массой более 1000 г грунт следует просеивать в два или три приема.

А.4.1.3.4. Фракции грунта, задержавшиеся на ситах, высыпают в фарфоровую ступку и дополнительно растирают пестиком с резиновым наконечником, после чего дополнительно просеивают на тех же ситах. Полноту просеивания грунта через сита с размером отверстий 0,25 мм и 0,1 мм проверяют встряхиванием каждого сита над листом бумаги. Если при этом на лист выпадают частицы, то их высыпают на следующее сито. Просев продолжают до тех пор, пока частицы не перестанут выпадать на бумагу.

А.4.1.3.5. Каждую фракцию грунта, задержавшуюся на ситах, взвешивают отдельно gф. Массу частиц размером < 0,05 мм определяют как разность первоначальной навески грунта и массой всех частиц после просеивания.

А.4.1.4. Обработка результатов

А.4.1.4.1. Содержание в грунте каждой фракции (А, %) вычисляют по формуле:

А=( gф + gI) * 100%,

где gф — масса данной фракции грунта, г;

gI — масса пробы грунта, взятого для анализа, г.

А.4.1.4.2. Результаты анализа гранулометрического состава регистрируют с использованием таблицы А.1 или в соответствии с требованиями ГОСТ 12536-2014:

Таблица А.1

| № сита, мм | Частные остатки на сите, г | Частные остатки на сите, % | Гранулометрический состав грунта | |

| Фракции, мм | Содержание, % | |||

| 40

20 10 5 2

1 0.5 0,25 0.1 0,05 <0.05 |

40 — 20

20 — 10 10 — 5 5 — 2 2 — 1 1 — 0,5 0,5 — 0,25 0,25 — 0,1 0,1 — 0,05 <0,05 |

|||

- Определение максимальной плотности грунта

Определение максимальной плотности грунта и его оптимальной влажности при уплотнении производят с использованием одного из следующих методов:

Метод № 1. В соответствии с требованиями ГОСТ 22733-2002, методом динамического уплотнения грунта с использованием большого прибора СоюзДорНИИ. объемом цилиндра 1000 мл.

Метод № 2. С использованием метода Проктора, методом динамического уплотнения грунта.

Метод № 3. Методом статического уплотнения грунта в металлической форме при силе нагружения 20 МПа. Данный метод является более точным чем вышеуказанные, так как получаемые в ходе лабораторных работ показатели максимальной плотности грунтов и оптимальной влажности полностью соответствует фактическим результатам, получаемым при проведении дорожно-строительных работ с применением современной уплотнительной техники.

А.5.1. Используемое оборудование:

- весы электронные с ценой деления 0,01 г и возможностью взвешивания > 500 г;

- весы электронные с ценой деления 1 г и возможностью взвешивания > 10 кг;

- сито с размером отверстий 10 мм и 5 мм;

- чаша фарфоровая жаростойкая;

- сушильный шкаф, или анализатор влажности, или СВЧ-печь;

- пресс лабораторный с усилием >100 кН (10000 кг/с);

- форма металлическая для изготовления цилиндрических образцов d=71,4мм. согласно рисункам А1 и А2, а также таблицы А.2;

- пипетка лабораторная мерная объёмом 1 мл с ценой деления 0,1 мл;

- стаканы стеклянные лабораторные;

- шпатель металлический;

- чаша металлическая;

- штангенциркуль.

А.5.2. Подготовка к испытанию

А.5.2.1. Для проведения испытаний используют водный раствор стабилизатора «ANT» с концентрацией разведения 1:5000, что позволит снять поверхностное натяжение воды, ускорить процесс увлажнения грунта и повысить качество распределения воды по всему объёму грунта. Приготовление водного раствора стабилизатора «ANT» производят методом смешивания 1000 мл воды и 0.2 мл стабилизатора «ANT».

Таблица А.2

| Наибольшая крупность минеральных зерен, мм | Размеры форм, мм | Площадь круга поверхности образца, см2 | |||||||||||

| d | d1 | Н | h1 | h2 | h3 | h4 | δ | δ1 | δ2 | δ3 | δ4 | ||

| Обычная форма | |||||||||||||

| 5 | 71.4 | — | 160 | 100 | 60 | — | — | 12 | — | — | — | — | 40 |

| Облегченная форма | |||||||||||||

| 5 | 71.4 | 47,4 | 160 | 100 | 60 | 80 | 40 | — | 10 | 6 | 12 | 25 | 40 |

| Примечание: Формы изготавливают из стали с механическими характеристиками не ниже соответствующих стали СТ35 по ГОСТ 1050-2013. На рабочих поверхностях, соприкасающихся с грунтом, при изготовлении образцов не допускаются трещины, вмятины, риски и т.п. Шероховатость рабочих поверхностей должна быть не более 3,2 мкм. Зазор между цилиндром и вкладышем должен быть в пределах 0,1 — 0,5 мм. | |||||||||||||

А.5.2.2. Из средней пробы производят отбор пробы грунта массой не менее 10 кг. Отбор образца грунта производят из средней пробы. При этом среднюю пробу грунта предварительно перемешивают для предотвращения расслоения минеральных частиц грунта на фракции.

А.5.2.3. Образец грунта нарушенного сложения высушивают при комнатной температуре или в сушильном шкафу до воздушно-сухого состояния. Высушивание в сушильном шкафу несвязных минеральных грунтов допускается производить при температуре не более 100°С, связных — не более 60°С. В процессе сушки грунт периодически перемешивают.

А.5.2.4. Агрегаты грунта размельчают любым доступным способом (без дробления крупных частиц).

А.5.2.5. Грунт взвешивают (mp) и просеивают через сито с отверстиями размером 5 мм.

А.5.2.6. Взвешивают отсеянные крупные частицы (mk), не прошедшие через сито с отверстиями размером 5 мм.

А.5.2.7. Из отсеянных крупных частиц грунта отбирают пробы для определения их влажности (Wk и средней плотности частиц (ρk) по ГОСТ 8269.0-97.

А.5.2.8. Определяют влажность грунта, прошедшего через сито с отверстиями размером 5 мм, согласно требованиям Главы А.3 настоящей методики.

А.5.2.9. Вычисляют содержание в грунте крупных частиц К, %, с точностью 0.1% по формуле:

mk (1+0,01Wg)

к =__————————— * 100

mp ( 1+0,01Wk) ’

где mk — масса отсеянных крупных частиц, г;

Wg — влажность просеянного грунта в воздушно-сухом состоянии, %;

mp — масса образца грунта в воздушно-сухом состоянии, г;

Wk — влажность отсеянных крупных частиц, %.

А.5.2.10 Из просеянного грунта, методом квартования, отбирают пробу массой 5000 г для дальнейшего проведения испытаний и помещают в металлическую чашу.

А.5.2.11 Определяют влажность пробы грунта согласно Главы А.3.

А.5.2.12 Рассчитывают требуемое количество водного раствора стабилизатора «ANT» для достижения показателей влажности грунта, рекомендованных согласно таблице А.3. Требуемое количество водного раствора рассчитывают по формуле:

Qant = m0 (Wmp — W) *0,01 ,

где Qant — количество водного раствора стабилизатора «ANT», г;

m0 — масса пробы грунта, г;

Wmp — требуемая влажность грунта для первого испытания, %;

W — влажность грунта, %.

Таблица А.3

| Тип грунта | Влажность грунта (W) для первого испытания. % |

| Песок гравелистый, крупный и средней крупности | 4 |

| Песок мелкий и пылеватый | 6 |

| Супесь | 6 |

| Суглинок легкий | 8 |

| Суглинок тяжелый, глина | 10 |

| Техногенные грунты | 4 |

А.5.2.13. Требуемое количество водного раствора отмеряют методом взвешивания на электронных весах с использованием стеклянного стакана, с погрешностью не более +/- 1г. В пробу грунта вносят водный раствор стабилизатора «ANT» за несколько приемов и грунт тщательно перемешивают металлическим шпателем до однородного состояния. Грунт в чаше выдерживают в течение трех минут и повторно перемешивают.

А.5.2.14. Металлическую пресс-форму очищают от загрязнений сухой ветошью. При проведении испытания не используют какие-либо смазочные материалы для обработки поверхностей формы.

А.5.3. Порядок проведения испытания

А.5.3.1. Испытание проводят последовательно, увеличивая влажность пробы грунта. При первом испытании влажность грунта должна быть приближена к значению, установленному в таблице А.3. При каждом последующем испытании влажность грунта следует увеличивать на 1% (+/- 0,3%). Расчёт требуемого количества водного раствора, необходимого для последующих испытаний, рассчитывают согласно п. А.5.3.8 настоящей методики.

А.5.3.2. Уплотнение образца грунта проводят в следующем порядке:

- пробу грунта тщательно перемешивают;

- из пробы грунта отбирают навеску грунта массой 500 г;

- на ровную поверхность устанавливают цилиндр формы и помещают в него нижний вкладыш, при этом под цилиндр помещают опорные подставки, чтобы вкладыш выступал на 1,5- 2 см;

- навеску грунта насыпают в цилиндр формы и штыкуют ножом или шпателем для равномерного распределения крупных частиц грунта по всему объему;

- в цилиндр вставляют верхний вкладыш и усилием рук создают предварительное уплотнение, для дальнейшей возможности удаления опорных подставок, но при этом нижний вкладыш в момент уплотнения будет выступать ниже цилиндра более чем на 1 см, что позволит достичь равномерного уплотнения грунта по всему объему формы;

- форму с грунтом переносят на нижнюю плиту пресса;

- подводят верхнюю плиту до соприкосновения с верхним вкладышем и включают режим нагружения пресса. Уплотнение образцов производят под нагрузкой 20 МПа (+/- 0,5 МПа) с выдерживанием под заданной нагрузкой в течение трех минут;

- уплотненный образец грунта аккуратно извлекают из формы с использованием специализированного оборудования или пресса, предотвращая разрушение или повреждение образца;

— производят удаление рукой выступающей кромки грунта на торцевых частях образца.

А.5.3.3. Производят измерение высоты уплотненного образца грунта с использованием штангенциркуля, с точностью измерения до 0,1 мм. Рассчитывают объём образца грунта по формуле:

V=h*F ,

где V — объём образца грунта, см3.

h — высота образца грунта, см;

F — расчетная площадь поперечного сечения образца грунта, равная 40 см2.

А.5.3.4. Определяют массу образца (M1, г) грунта методом взвешивания на электронных весах с погрешностью не более 0,1 г.

А.5.3.5. Вычисляют плотность грунта по формуле:

ρw = mI / V ,

где ρw — плотность грунта, г/см3;

mI — масса образца, г;

V — объём образца грунта, см3.

А.5.3.6. Определяют влажность уплотнённого грунта согласно главе А.3 настоящей методики. Требуемое количество грунта отбирают из центра уплотнённого образца предварительно разрушив его.

А.5.3.7. Остатки уплотненного образца грунта утилизируют и не используют для дальнейших испытаний.

А.5.3.8. Влажность пробы грунта повышают на 1% (+/-0,3%) методом введения в грунт требуемого количества водного раствора стабилизатора «ANT», которое рассчитывают по формуле:

Qh2o = (m0—mx) *0,01 ,

где Qh2o — количество водного раствора, г;

m0 — первоначальная масса пробы грунта, 5000 г;

mx — общая масса навесок грунта, изъятых из пробы грунта для проведения испытания, г.

А.5.3.9. В пробу грунта вносят водный раствор стабилизатора «ANT» за несколько приемов и грунт тщательно перемешивают металлическим шпателем до однородного состояния. Грунт в чаше выдерживают в течение трех минут и повторно перемешивают.

А.5.3.10. Последующие мероприятия по второму и следующим испытаниям следует проводить в соответствии с п. А.5.3.2 — п. А.5.3.9 методики.

А.5.3.11. Испытание следует считать законченным, когда с повышением влажности пробы грунта при уплотнении происходит один из следующих факторов:

— с повышением влажности пробы при последующих двух испытаниях происходит последовательное уменьшение значений плотности сухого скелета грунта;

— происходит отжатие лишней воды из формы или выдавливание переувлажненных глинистых частиц между цилиндром и вкладышем.

А.5.4 Обработка результатов.

А.5.4.1. По полученным результатам в ходе последовательных испытаний вычисляют значения максимальной плотности сухого грунта (ρdmax, г/см3), с точностью до 0,01 г/см3 по формуле:

ρw

ρdmax = ——————— ,

1 + W * 0,01

где ρdmax — максимальная плотность грунта, г/см3;

ρw — плотность грунта, г/см3;

W — влажность грунта при очередном испытании, %.

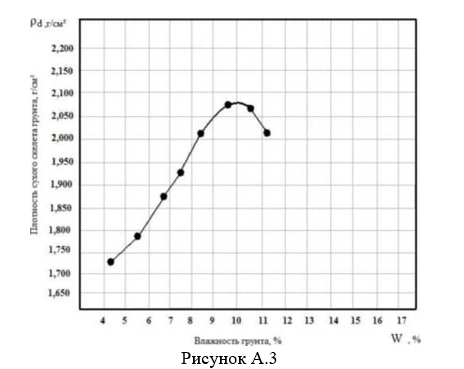

А.5.4.2. На основании полученных данных строят график зависимости изменения значений максимальной плотности грунта от влажности. Значение максимальной плотности сухого скелета грунта (ρdmax) и соответствующее ему значение оптимальной влажности (wopt) принимают по наивысшей точке графика или значениям на этап ранее момента отжатия воды из формы.

А.5.4.3 Образец графического оформления результатов испытания изображен на рисунке А.3:

А.6. Изготовление образцов цилиндров из укрепленного грунта

Изготовление образцов укрепленного грунта производят с использованием одного из следующих методов:

Метод № 1. В соответствии с требованиями ГОСТ 23558-94 с использованием прибора СоюзДорНИИ методом динамического уплотнения.

Метод № 2. С использованием метода Проктора, методом динамического уплотнения.

Метод № 3. Методом статического уплотнения грунта в металлической форме d-71.4 мм при силе нагружения 20 МПа. Данный метод позволяет более точно воссоздать процессы уплотнения грунта при проведении дорожно-строительных работ с применением современной уплотнительной техники. Данный метод приведен ниже.

А.6.1. Используемое оборудование

- весы электронные с ценой деления 0,01 г и возможностью взвешивания > 500 г;

- весы электронные с ценой деления 1 г и возможностью взвешивания > 10 кг;

- сито с размером отверстия 40 мм и 10 мм;

- чаша фарфоровая жаростойкая;

- сушильный шкаф, или анализатор влажности, или СВЧ-печь;

- пресс лабораторный с усилием > 100 кН (10000 кг/с);

- форма металлическая для изготовления цилиндрических образцов d=71,4 мм. согласно рисунков А1 и А2, а также таблицы А.2;

- пипетка лабораторная мерная объёмом 1 мл с ценой деления 0,1 мл;

- стаканы стеклянные лабораторные;

- шпатель металлический;

- чаша металлическая;

— штангенциркуль.

А.6.2. Приготовление обработанного грунта

А.6.2.1. Из средней пробы отбирают образец грунта с учетом необходимого количества образцов из укрепленного грунта и согласно требованиям п. А.6.2.10 и п. А.6.3.1.

А.6.2.2. Образец грунта высушивают в сушильном шкафу до воздушно-сухого состояния. Высушивание в сушильном шкафу несвязных минеральных грунтов допускается производить при температуре не более 100°С, связных — не более 60°С. В процессе сушки грунт периодически перемешивают. После сушки грунт охлаждают при комнатной температуре.

А.6.2.3. Образец грунта размельчают любым доступным способом (без дробления крупных частиц) и далее просеивают через сито с размером отверстий 40 мм для крупнообломочных природных грунтов и техногенных грунтов и через сито с размером отверстий 10 мм для песчаных и глинистых природных грунтов.

А.6.2.4. Определяют показатель естественной влажности грунта согласно главе А.3 настоящей методики.

А.6.2.5. Производят корректировку массы грунта, с учетом содержащейся в нем влаги для получения расчётной массы сухого грунта при влажности равной >0.1%. Корректировку производят методом добавления требуемого количества грунта, расчет осуществляют по следующей формуле:

mI = m0 + m0 * w * 0,01,

где mI — масса пробы грунта с учетом поправки на влажность, г;

m0 — требуемая масса пробы сухого скелета грунта, г;

w — влажность грунта. %.

А.6.2.6. Приготавливают водный раствор стабилизатора «ANT».

Количество воды, необходимое для приготовления требуемого количества водного раствора стабилизатора «ANT», рассчитывают по формуле:

QH2O = m0 * (Wonm — W) * 0,01,

где QH2O — объём воды, мл;

mо- масса сухого грунта, г;

w — влажность грунта, %;

wonm — оптимальная влажность грунта, %.

Количество стабилизатора «ANT», необходимое для приготовления требуемого количества водного раствора стабилизатора «ANT», рассчитывают по формуле:

Qant = m0 * А * 0,01,

где Qant— количество стабилизатора «ANT», л;

т0 — масса грунта, кг;

А — норма расхода стабилизатора «ANT», %.

В стеклянный стакан отмеряют расчетное количество воды. Количество воды рекомендуется определять с помощью весов приняв плотность воды за 1,0г/см³. С использованием пипетки лабораторной мерной отмеряют требуемое количество стабилизатора «ANT» и вносят в воду. Раствор тщательно перемешивают. Водный раствор стабилизатора «ANT» используют не ранее чем через 10 минут после его приготовления.

А.6.2.7. Приготавливают требуемое количество минерального вяжущего.

Требуемое количество минерального вяжущего рассчитывают по формуле:

твяж = т() * К *0,01,

где твяж— масса минерального вяжущего, г;

то — масса сухого скелета пробы грунта, г;

К — процентное содержание минерального вяжущего, %.

А.6.2.8. Приготовление обработанного грунта проводят в следующем порядке:

- в пробу грунта вносят требуемое количество минерального вяжущего и тщательно перемешивают металлическим шпателем;

- в пробу грунта вносят требуемое количество водного раствора за несколько приемов, при этом тщательно перемешивают грунт металлическим шпателем. После перемешивания грунт, находящийся в металлической чаше, накрывают крышкой или полиэтиленом и выдерживают в течение не менее 60 минут;

— производят повторное перемешивание обработанного грунта и определение его влажности.

А.6.2.9. Уплотнение обработанного грунта производят при показателе влажности в диапазоне коэффициента 0.9-1,1 от его оптимальной влажности при уплотнении. Если влажность превышает порог данного коэффициента, тогда грунт необходимо подсушить на воздухе методом перемешивания. Если влажность ниже требуемых значений, тогда производят доувлажнепие грунта путём внесения в него водного раствора с коэффициентом растворения воды со стабилизатором «ANT» 1:5000. Количество водного раствора стабилизатора «ANT» слабой концентрации, необходимое для доувлажнения грунта, рассчитывают по формуле:

Qвод = m0 * (Wопт – W)*0,01,

где Qвод — количество водного раствора стабилизатора «ANT», г;

m0 — масса сухого скелета пробы грунта, г;

Wопт — оптимальная влажность грунта, %;

W — влажность грунта, %.

А.6.2.10. Обработанный грунт просеивают через сито с размером отверстий 5 мм. Частицы грунта размером более 5 мм для изготовления образцов укрепленного грунта не используют.

А.6.3. Изготовление образцов из укрепленного грунта

А.6.3.1. Отбирают навеску обработанного грунта требуемой массы для изготовления образца укрепленного грунта. Определяют массу навески с погрешностью не более +/-1 г.

Масса навески грунта, необходимой для изготовления образца укрепленного грунта с использованием формы d=71.4 мм и расчетной высоты образца 70 мм (+/- 1 мм), рассчитывают по формуле:

mгp = V*ρw,

где mгp — масса навески грунта, г;

V — расчетный объём образца из укрепленного грунта формы, равный 280 см3;

ρw — плотность влажного грунта при wonm., определенная согласно главы А.З, г/см3.

А.6.3.2. Изготовление образцов из укрепленного грунта производят в следующем порядке:

- пробу грунта тщательно перемешивают;

- из пробы грунта отбирают навеску грунта, определенную согласно п. А.6.4.1;

- на ровную поверхность устанавливают цилиндр и помещают в него нижний вкладыш, при этом под цилиндр помещают опорные подставки, чтобы вкладыш выступал на 1,5-2 см, что позволит производить двустороннее уплотнение на прессе и достичь равномерного уплотнения образца;

- навеску грунта насыпают в цилиндр формы и штыкуют ножом или шпателем для равномерного распределения крупных частиц грунта по всему объему;

- в цилиндр вставляют верхний вкладыш и форму с грунтом переносят на нижнюю плиту пресса;

- подводят плиту пресса до соприкосновения с верхним вкладышем и включают режим нагружения пресса, уплотнение образцов производят при нагрузке 20 МПа (+/- 0.5 МПа), что составляет 80 кН на один образец площадью сечения 40 см2, с выдерживанием при заданной нагрузке в течение трех минут;

- уплотненный образец грунта аккуратно извлекают из формы с использованием пресса или специализированного устройства, предотвращая разрушение или повреждение образца;

- производят удаление рукой выступающей кромки грунта на торцевых частях образца;

- производят измерение высоты образца грунта с использованием штангенциркуля и, в случае расхождения фактической высоты образца от расчетной, корректируют массу навески обработанного грунта, используемую для изготовления образца.

А.6.3.3. Перед каждым этапом изготовления образца из укрепленного грунта все детали формы очищают и тщательно протирают чистой сухой ветошью. Затем рабочие поверхности гильзы и вкладышей покрывают тонким слоем технического масла или керосина. Внутренняя поверхность формы не должна иметь каких-либо раковин или повреждений.

А.6.5. Хранение образцов из укрепленного грунта

А.6.5.1. Образцы из укрепленного грунта хранят на воздухе при комнатной температуре. Расчётный период набора прочности укрепленного грунта составляет:

— без использования минеральных вяжущих материалов — 7 суток;

— при использовании в качестве минерального вяжущего материала портландцемента, шлакопортландцемента, отходов производства цемента, извести молотой гидратной и пушонки в возрасте 28 суток, при этом допускается производить определение показателей физико-механических свойств в возрасте 7 суток с учетом коэффициента от финальных результатов равного 0,6;

— при использовании в качестве вяжущего материала молотых активных и слабоактивных шлаков цветной и черной металлургии, фосфорных шлаков, зол-уноса — 60 суток.

А.7. Водонасыщение образцов из укрепленных грунтов

Определения показателей физико-механических свойств укрепленных грунтов производят после предварительного водонасыщения образцов.

Образцы укрепленных грунтов, применяемых в районах со среднемесячной температурой наиболее холодного месяца минус 10°С и ниже, перед испытаниями помещают в воду для водонасыщения на 48 часов. Вначале образцы заливают водой на 1/3 высоты, а через 6 часов — заливают водой полностью и выдерживают 42 часа.

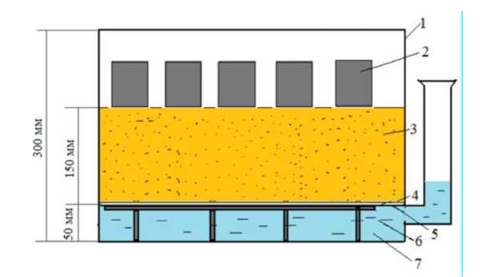

Образцы укрепленных грунтов, применяемых в районах со среднемесячной температурой наиболее холодного месяца выше минус 10°С, перед испытаниями подвергают капиллярному водонасыщению в течение 72 часов. В металлический или стеклянный сосуд с уровнемером наливают воду до уровня, указанного на рисунке А.4. С помощью уровнемера поддерживают постоянный уровень воды в сосуде. В сосуд на металлической подставке укладывают металлическую сетку, которую закрывают фильтровальной бумагой. На фильтровальную бумагу насыпают слой мелкого песка и через сутки после его насыщения ставят образцы. Для предотвращения высыхания сосуд с образцами помещают в ванну с гидравлическим затвором.

1 — сосуд; 2 — образцы из укрепленного грунта; 3 — капиллярно увлажненный песок;

4 — фильтровальная бумага; 5 — металлическая сетка; 6 — подставка; 7 — вода.

Рисунок А.4

А.8. Определение показателя прочности при сжатии

Сущность метода заключается в определении нагрузки, необходимой для разрушения образцов из укрепленного грунта при заданных условиях.

Для определения показателя прочности при сжатии укрепленного грунта используют образцы, предварительно подверженные водонасыщению согласно главе А.6. настоящей методики.

Для определения показателя прочности используют три образца укрепленного грунта одного состава и даты изготовления. За результат определения принимают округленное до первого десятичного знака среднеарифметическое значение испытаний трех образцов.

А.8.1. Используемое оборудование:

— пресс лабораторный с усилием >100 кН (10000 кг/с) с наличием шарнирного устройства на верхней или нижней плите пресса.

А.8.2. Порядок подготовки к проведению испытания

А.8.2.1. Три образца укрепленного грунта одного состава подвергают водонасыщению согласно требованиям главы А.7 настоящей методики.

А.8.2.2. Образцы из укрепленного грунта не должны иметь трещин, разрушений и деформаций.

А.8.3. Порядок проведения испытания

А.8.3.1. Проведение испытаний осуществляют следующим образом:

- образец устанавливают в центре нижней плиты пресса;

- опускают верхнюю плиту и останавливают ее выше уровня поверхности образца на 1,5-2 мм;

- начинают нагружать образец со скоростью движения плиты пресса 3,0 мм/мин (+/- 0,Змм/мин);

— максимальное показание силоизмерителя, зафиксированное до момента снижения силы нагружения вследствие разрушения образца, принимают за разрушающую нагрузку.

А.8.4. Обработка результатов испытания

А.8.4.1. Предел прочности при сжатии вычисляют по формуле:

Rсж = (P ÷ S)*0,01,

где Rсж — показатель прочности при сжатии, МПа;

P — разрушающая нагрузка, Н;

S — площадь поперечного сечения образца, см2;

0,01— коэффициент пересчета в МПа.

Примечание: Площадь поперечного сечения образцов из укрепленного грунта, изготовленных с использованием формы d=71,4 мм, рекомендуется принимать за 40 см2.

А.8.4.2. За результат определения принимают округленное до первого десятичного знака среднеарифметическое значение испытаний трех образцов.

А.9. Определение показателя прочности на растяжение при изгибе

Определение показателя прочности на растяжение при изгибе можно производить с использованием одного из следующих методов:

Метод № 1. В соответствии с требованиями ГОСТ 23558-94 и ГОСТ 10180-2012 методом изготовления образцов-призм квадратного сечения.

Метод № 2. В соответствии с требованиями ГОСТ 23558-94. ГОСТ 22733-2002 и ГОСТ 10180 — 2012 методом изготовления образцов-цилиндров с использованием прибора СоюзДорНИИ и определения показателя прочности на растяжение при раскалывании.

Метод № 3. В соответствии с настоящими рекомендациями, с использованием образцов-цилиндров, изготовленных методом статического уплотнения.

А.9.1. Используемое оборудование:

— пресс лабораторный с усилием >100 кН (10000 кг/с) с наличием шарнирного устройства на верхней или нижней плите пресса.

А.9.2 Порядок подготовки к проведению испытания

А.9.2.1. Три образца укрепленного грунта одного состава подвергают водонасыщению согласно требованиям главы А.7 настоящей методики.

А.9.2.2. Образцы из укрепленного грунта не должны иметь трещин, разрушений и деформаций.

А.9.3. Порядок проведения испытания

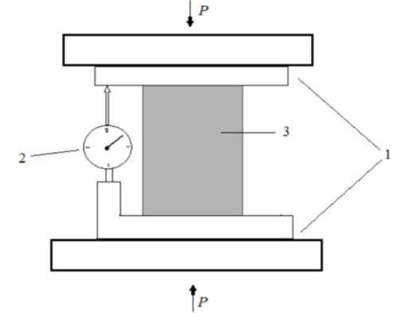

А.9.3.1. Доведение испытаний осуществляют следующим образом:

— образец укрепленного грунта помещают в центр нижней плиты пресса на боковую поверхность согласно рисунку А.5;

- опускают верхнюю плиту и останавливают ее выше уровня поверхности образца на 1,5—2 мм;

- начинают нагружать образец со скоростью движения плиты пресса (3,0 +/-0,3) мм/мин или (50,0 +/- 1) мм/мин;

- максимальное показание силоизмерителя, зафиксированное до момента снижения силы нагружения вследствие разрушения образца, принимают за разрушающую нагрузку.

А.9.4. Обработка результатов испытания

А.9.4.1. Предел прочности на растяжение при расколе или сжатии вычисляют по формуле:

Rp = P ÷ (h * d) * 0,01,

где Rp — показатель прочности на растяжение при расколе, МПа;

P — разрушающая нагрузка, Н;

h — высота образца, см;

d — диаметр образца, см;

0,01 — коэффициент пересчета в МПа.

А.9.4.2. Предел прочности на растяжение при изгибе вычисляют по формуле:

Rизг= Rp*2,

где Rизг — показатель прочности на растяжение при изгибе, МПа;

Rp — показатель прочности на растяжение при расколе, МПа.

А.9.4.3. За результат определения принимают округленное до первого десятичного знака среднеарифметическое значение испытаний трех образцов.

А.10. Определение морозостойкости

Сущность метода заключается в оценке влияния воздействия установленного числа циклов замораживания-оттаивания на потерю прочности, на сжатие образцов укрепленного грунта, подвергнутых предварительному водонасыщению.

Определение морозостойкости производят методом отношения прочности на сжатие образцов укрепленного грунта после расчетного количества циклов замораживания-оттаивания к прочности на сжатие водонасыщенных образцов. Требования к коэффициенту морозостойкости для различных марок по прочности укрепленных грунтов указаны в таблице А.4.

Таблица А.4

| Марка по прочности укрепленного грунта | |||||

| М20 | М40 | М60 | М75 | М100 | |

| Коэффициент морозостойкости, не менее | 0,65 | 0,7 | 0,75 | 0,75 | 0.8 |

А.10.1. Используемое оборудование:

- пресс лабораторный с усилием >100 кН (10000 кг/с) с наличием шарнирного устройства на верхней или нижней плите пресса.

— морозильная камера, обеспечивающая температуру -18°С;

- ванна для оттаивания образцов, оборудованная устройствами для поддержания температуры воды 20°С (+/-2°С);

— ёмкость с влажным песком.

А.10.2. Порядок подготовки к проведению испытания

А.10.2.1. Образцы укрепленного грунта подвергают водонасыщению согласно требованиям главы А.7 настоящей методики.

А.10.2.2. Количество образцов укрепленного грунта рассчитывают, исходя из следующих требований:

- три образца используют для определения показателя прочности на сжатие в водонасыщенном состоянии;

- по три образца используют для определения коэффициента морозостойкости на каждом из этапов расчетного количества циклов замораживания-оттаивания, рекомендуемо каждые 5 циклов замораживания-оттаивания.

А.10.2.3. Образцы из укрепленного грунта не должны иметь трещин, разрушений и деформаций.

А.10.3. Порядок проведения испытания